Miksi mekaanisen kohinan vähentäminen on älykkään suunnittelun prioriteetti

Mekaanista melua pidetään usein väistämättömänä. Aivan kuin se olisi tuottavuuden hinta, edistyksen sivutuote. Laitteiden hurina, raahaus tai rätinä on varoitusmerkki. Melu voi viestiä tehottomuudesta, kiihtyneestä kulumisesta tai virheellisestä asennuksesta. Jos sitä ei korjata, se vaikuttaa paitsi työntekijöiden turvallisuuteen myös teollisuuslaitteiden suorituskykyyn ja tulokseen.

Mekaanisen melun ymmärtäminen ja vähentäminen on tarkkuusohjauksen muoto. Tiukentuvien määräysten ja ennakoivan huollon odotusten kasvaessa ongelman varhainen ratkaiseminen on sekä älykkäämpää että kestävämpää.

Mekaanisen melun vaimennus on tärkeää. Se liittyy suoraan laitteiden pitkäikäisyyteen. Sen välttämiseksi on olemassa toimenpiteitä, kuten tärinänvaimentimet ja melukartoitus. Lopputavoitteena on puhtaampi, hiljaisempi ja tehokkaampi toiminta.

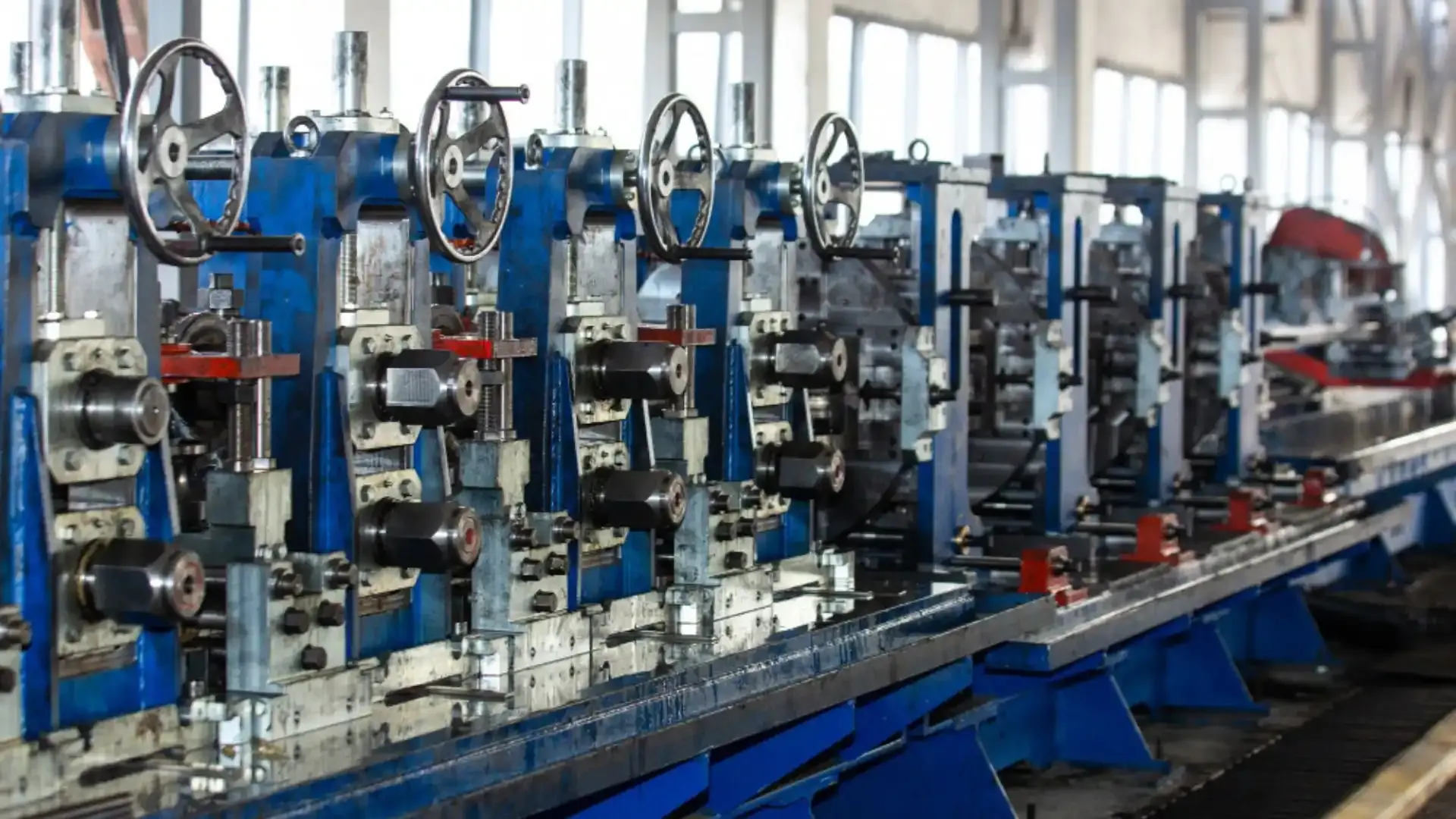

Mekaanisen melun lähteet: erittely

Jokainen teollisuuskone tuottaa ääntä. Mutta kun ääni muuttuu toiminnallisesta häiritseväksi, se johtuu usein mekaanisesta kohinasta, jonka aiheuttavat tietyt, korjattavissa olevat ongelmat. Jotta sitä voitaisiin vähentää tehokkaasti, on ensin ymmärrettävä sen alkuperä.

Kitka, resonanssi ja epätasapaino: Ydinkohinaelementit

Pohjimmiltaan mekaanista melua syntyy, kun liikkuvat komponentit ovat vuorovaikutuksessa virheellisesti. Tämä voi vaarantaa laitteiden käyttöiän ja lisätä huoltoväliä. Neljä pääasiallista syytä ovat suurimman osan ongelmista aiheuttavat tekijät:

- Liikkuvien osien välinen kitka. Usein seurausta huonosta voitelusta, kuluneista laakereista tai riittämättömästä välyksestä.

- Resonanssi, jossa koneen tai rakenteen osat värähtelevät luonnollisella taajuudellaan, vahvistaa ääntä dramaattisesti.

- Pyörivien laitteiden, kuten tuulettimien, puhaltimien ja pumppujen, epätasapaino aiheuttaa epätasaista liikettä ja melua.

- Akseleiden, hihnojen tai moottorin kytkentälaitteiden virheellinen linjaus, joka johtaa voimakkaaseen tärinään ja komponenttien ennenaikaiseen vikaantumiseen.

Rakenteellinen siirtyminen: Miten melu kulkee

Melu on osa jokaista konetta, mutta jos se asennetaan väärin, tilanne voi pahentua entisestään. Ilman asianmukaisia tärinänvaimennuskiinnikkeitä tai irrotusjärjestelmiä mekaaninen energia siirtyy suoraan ympäröiviin rakenteisiin:

- Jäykät kiinnikkeet voivat kuljettaa värähtelyenergiaa palkkeihin, lattioihin ja seiniin.

- Kiinteät kiinnikkeet ilman vaimennusta mahdollistavat energian leviämisen betonilaattojen tai metallialustojen läpi.

- Huono rakenteellinen eristys tarkoittaa, että melu ei ole enää paikallista, vaan siitä tulee koko toimipaikan laajuinen ongelma. Se voi vaikuttaa toimintoihin, joilla ei ole suoraa rakenteellista yhteyttä melun aiheuttajaan.

Lopputulos? Yksikin väärin suunnattu tuuletin tai kompressori voi saastuttaa koko tehdastilan äänimaailman. Yksikin äänekäs kone ei ehkä vaikuta paljolta, mutta se avaa oven tehottomuudelle, jossa muut ongelmat voivat vyöryä yksi toisensa jälkeen.

Esimerkkejä toimialalta: Missä melu piiloutuu näkymättömiin

Mekaaninen melu tulee harvoin yhdestä räikeästä lähteestä. Se kasaantuu hienovaraisesti ja systeemisesti koko kohteeseen. Joitakin yleisiä häiriötekijöitä:

- Kompressorit, joissa on löysät sisäiset liitokset tai vanhentuneet eristystyynyt

- Pumput toimivat suunnitellusta poikkeavalla kuormituksella, mikä aiheuttaa kavitaatiota ja tärinää

- Kuluneet rullat tai epätasapainoiset käyttöjärjestelmät kuljettimissa

- Ilmastointilaitteet siirtävät tärinää kanavien ja tukirunkojen läpi

- Generaattorit, erityisesti konttikoteloissa, tuottavat matalataajuista kohinaa, jos sitä ei ole eristetty kunnolla.

Usein nämä äänet "normalisoituvat", kunnes ne muuttuvat mahdottomiksi huomiotta jättää. Siinä vaiheessa vahinko voi olla jo tapahtunut.

Mekaanisen melun piilokustannukset

Mekaaninen melu sivuutetaan usein väistämättömänä sivutuotteena, mutta todellisuudessa se on akustinen merkki energianhukasta. Kun koneet tuottavat liikaa tärinää, ne eivät toimi täydellä mekaanisella tehokkuudella.

ASHRAE:n ja CIBSE:n tutkimuksen mukaan jopa 5–10 prosentin puhaltimen hyötysuhteen lasku epätasapainon tai tärinän vuoksi voi johtaa 15 prosentin tai suuremman energiankulutuksen kasvuun, erityisesti muuttuvanopeuksisissa LVI-järjestelmissä, joita käytetään laajalla kuormitusalueella.

Laitteiden kuluminen ja suunnittelemattomat seisokkiajat

Mitä enemmän koneesi tärisevät, sitä nopeammin ne vanhenevat. Tärinän aiheuttama väsyminen rasittaa rakenteellisia liitoksia, akselin laakereita, koteloita ja kiinnitysjärjestelmiä. Ajan myötä tämä johtaa halkeamiin, löystyneisiin kiinnikkeisiin ja osien ennenaikaiseen vikaantumiseen.

Suuren kysynnän teollisuusympäristöissä tämä tarkoittaa useampia suunnittelemattomia seisokkeja ja suurempaa vaihtotiheyttä, jotka molemmat maksavat paljon enemmän kuin ennakoiva melun ja tärinän hallinta koskaan maksaisi.

Ja koska tärinä usein välittyy rakenteellisten yhteyksien kautta, yhden järjestelmän osan vikaantuminen voi laukaista ketjureaktioita muualla.

Inhimilliset tekijät: väsymys, stressi ja kommunikaatiovajeet

Korkea taustamelu heikentää tehokasta suullista viestintää, peittää hälytykset tai ohjeet, mikä on suora turvallisuusriski missä tahansa laitoksessa, jossa reaaliaikainen koordinointi on kriittistä. Tämä tiimin suorituskyvyn heikkeneminen on hienovaraista, mutta voimakasta, varsinkin ajan myötä.

Tämän ongelman erityisen salakavala tekee sen hienovaraisuus. Toisin kuin rikkoutuneen koneen tapauksessa, huonojen akustisten olosuhteiden aiheuttama tiimin suorituskyvyn heikkeneminen ei näy lokeissa tai huoltoraporteissa. Mutta se ilmenee hitaampana tehtävien suorittamisena, useammina virheinä ja alhaisempana moraalina. Jos trukinkuljettaja ei kuule huutovaroitusta tai teknikko ei kuule äänimerkkiä, seuraukset voivat olla välittömiä ja vakavia.

Oikeudelliset ja vaatimustenmukaisuuteen liittyvät riskit

Yhdistyneen kuningaskunnan työssä tapahtuvan melun torjuntaa koskevien asetusten (2005) mukaisesti , jotka ovat yhdenmukaisia EU-direktiivin 2003/10/EY kanssa , työnantajien on arvioitava ja hallittava meluriskejä.

Jos päivittäinen altistus ylittää 80 dB(A), on ryhdyttävä toimiin. 85 dB(A):n tasolla kuulonsuojaimet ovat pakollisia. Ja altistuminen yli 87 dB(A) on ehdoton laillinen raja. Näiden määräysten huomiotta jättäminen johtaa viranomaisten tarkasteluun, vastuuseen ja maineen vahingoittumiseen.

Vastaavasti Yhdysvalloissa OSHA:n melustandardit edellyttävät teknisiä tai hallinnollisia tarkastuksia, kun 90 dB(A) altistumiskynnys saavutetaan. Hoitamattomana jätetty mekaaninen melu on odottamassa vaatimustenmukaisuuden puutetta.

Suunnitteluvaihe: Tee se oikein ennen kuin se alkaa rätisemään

Mekaaninen melu johtuu harvoin yhdestä viallisesta komponentista. Useammin se on seurausta suunnitteluprosessista, jossa on priorisoitu kantokykyä, tilankäyttöä tai asennusnopeutta ottamatta täysin huomioon tärinäkäyttäytymistä.

Kun koneet ovat paikoillaan, tehokkaan meluntorjunnan vaihtoehdot kutistuvat dramaattisesti. Siksi suunnitteluvaihe on paras yksittäinen tilaisuus estää teollisuuden melusaasteen muuttuminen systeemiseksi ongelmaksi. Asian korjaaminen ennen kuin se alkaa rätisemään, on nopeampaa, halvempaa ja paljon kestävämpää.

Toiminnan, ei tärinän, suunnittelun vaara

Teollisuusympäristöissä mekaaninen sijoittelu määräytyy usein toiminnallisuuden, esteettömyyden tai tilarajoitusten mukaan. Mutta kun mekaanista melunvaimennusta ei priorisoida suunnitteluvaiheessa, rakenteelliset värähtelyt voivat tarttua itse rakennukseen.

Laitteet, kuten kompressorit, kuljettimet tai LVI-yksiköt, on usein asennettu jäykästi teräsrunkoihin, laattoihin tai välitiloihin. Ilman asianmukaista eristystä nämä rakenteet toimivat resonanssivahvistimina, jotka välittävät ja jopa voimistavat melua lattioiden ja seinien läpi.

Tulos? Kone, joka saattaa olla itsessään akustisten vaatimusten mukainen, muuttuu yhtäkkiä runkoäänen lähteeksi, joka vaikuttaa useisiin vyöhykkeisiin laitoksessa. Ja tässä vaiheessa tärinänvaimentimien jälkiasennuksesta tulee kalliimpaa, invasiivisempaa ja paljon tehottomampaa. Ajattele myös seisokkiaikoja.

Komponenttien eristäminen: Meluntorjunnan laulamaton sankari

Koneiden tärinänvaimennus on perustavanlaatuinen tekijä. Monissa suunnitteluohjeissa tämä näkökohta joko unohdetaan tai se korjataan vasta myöhäisessä vaiheessa. Eristämällä meluisat laitteet kantavista rakenteista joustavien tyynyjen, jousikiinnitysten tai inertia-alustojen avulla insinöörit voivat merkittävästi vähentää tärinän siirtymistä.

Tavoitteena on katkaista värähtelevän koneen ja sen kiinnityskohdan välinen yhteys. Tämä lähestymistapa vähentää teollisuuden melusaastetta ja suojaa konetta reaktiivisilta voimilta, jotka voivat vaikuttaa kalibrointiin ja käyttöikään.

Otetaan esimerkiksi suurnopeuksinen keskipakopumppu. Kun pumppu asennetaan suoraan jäykälle betonilaatalle ilman eristystä, sen pyörimisenergia lähettää värähtelyä lattiaan, joka heijastuu yksikköön. Nämä heijastuneet voimat voivat aiheuttaa moottorin akselin linjausvirheitä, kiihdyttää laakerien kulumista ja heikentää virtausnopeuksia.

Jousikiinnikkeiden tai elastomeerityynyjen käyttö pumpun eristämiseen pohjasta estää energian syöttymisen takaisin koneeseen ja minimoi rakenteellisen melun siirtymisen koko laitokseen.

Muutamia esimerkkejä strategisesta eristäytymisestä ovat:

- Katolle asennettujen LVI-jäähdyttimien jousieristimet

- Neopreenikiinnikkeet sisäisiin pumppuhuoneisiin

- Kelluvat lattiat tai inertia-alustat pyörivien koneiden alla

Jäykkyyden, vaimennuksen ja massasuhteiden ymmärtäminen

Tärinän tehokas vähentäminen suunnitteluvaiheessa edellyttää jäykkyyden, vaimennuksen ja massan välisen vuorovaikutuksen ymmärtämistä: nämä ovat minkä tahansa tärinänhallintajärjestelmän kolme ydinelementtiä.

- Jäykkyys määrittää, kuinka hyvin järjestelmä vastustaa muodonmuutosta. Suuri jäykkyys siirtää enemmän värähtelyä, kun taas pienempi jäykkyys mahdollistaa paremman energian absorption (enemmän liikkeen kustannuksella).

- Vaimennus viittaa kykyyn absorboida ja haihduttaa värähtelyenergiaa. Liian pieni vaimennus johtaa resonanssihuippuihin; liian suuri vaimennus voi rajoittaa järjestelmän reagointikykyä.

- Massasuhde vertaa eristimen massaa laitteen massaan. Suurempi massasuhde johtaa yleensä parempaan eristykseen. Tästä syystä raskaita inertiablokkeja käytetään ankkuroimaan kevyitä laitteita, jotka muuten läpäisisivät jokaisen pulssin.

Ennaltaehkäisy on halvempaa kuin parannuskeino

Tärinänvaimennuksen jälkiasentaminen olemassa olevaan järjestelmään on kuin yrittäisi korjata perustuksia, kun rakennus on jo pystyssä. Kallista, häiritsevää ja tehottomampaa. Saatat joutua nostamaan laitteita tunkilla asentaaksesi eristimiä aktiivisten linjojen alle, mikä vaatii alasajoja ja monimutkaisia nostoja.

Tai saatat joutua vahvistamaan välikerroksia, joita ei ole koskaan suunniteltu kestämään dynaamisia kuormia, mikä lisää merkittävästi materiaalikustannuksia ja aiheuttaa työnkulun häiriöitä.

Toisissa tapauksissa ratkaisu on asentaa akustisia esteitä tai vaimennusverhouksia. Ei siksi, että se olisi paras lähestymistapa, vaan koska se on ainoa vielä käytettävissä oleva vaihtoehto. Nämä toimenpiteet harvoin korjaavat perimmäistä syytä. Ne vain vaimentavat sen seurauksia.

Melunvaimennuksen jälkiasennus: Mikä todella toimii

On parasta olla pääsemättä jälkiasennusvaiheeseen, mutta jos se on ainoa mahdollisuutesi optimoida toimintaa, on olemassa asioita, joita voit tehdä. Tehokkaiden mekaanisten melunvaimennusratkaisujen jälkiasentaminen on mahdollista olemassa olevissa teollisuuslaitoksissa, joissa tekemättä jättämisen kustannukset näkyvät tehottomuutena, kulumisena ja vaatimustenvastaisuutena.

Strategisesti lähestyttynä jälkiasennusratkaisut voivat tuoda todellisia suorituskyvyn parannuksia tuotantoa häiritsemättä.

Tärinänvaimentimet ja -tyynyt

Yksi tehokkaimmista toimenpiteistä on tärinänvaimentimien tai eristysalustojen, kuten VIbro EP:n tai DECIBEL SMR:n, asentaminen meluisten koneiden alle. Nämä elementit irrottavat laitteet rakenteesta, absorboivat liike-energiaa ja vähentävät rungon kautta kulkevaa melua.

Esimerkiksi neopreenista tai komposiittielastomeereistä valmistetut tärinänvaimennustyynyt sopivat ihanteellisesti kevyempiin koneisiin, kuten pieniin tuulettimiin, LVI-päätelaitteisiin tai pöytämallisiin laitteisiin. Raskaammat koneet, kuten pumput, generaattorit tai puristimet, tarvitsevat usein jousivaimentimia tai inertiavaimentimia sekä kuormituksen että tärinän amplitudin käsittelemiseksi.

Olennaista on valita oikea taipumataso koneen toimintataajuuden ja lattian tai laatan resonanssitaajuuden perusteella. Eristysjärjestelmän ylimitoitus tai alimitoitus johtaa budjetin hukkaan heittämiseen ja rajoitettuun tehokkuuteen.

Akustiset kotelot ja suojat

Koneille, jotka lähettävät ilmassa kantautuvaa melua yhtä paljon kuin ne välittävät runkoperäistä tärinää, akustisten koteloiden tai esteiden lisääminen voi merkittävästi vähentää dB tasoja ympäröivillä työalueilla.Tutustu räätälöityihin ratkaisuihimme .

Näissä koteloissa käytetään sisäpuolella ääntä vaimentavaa eristystä ja ulkopuolella massakuormitettuja paneeleita tai rei'itettyjä metallikuoria. Ne on myös suunniteltava siten, että jäähdytysilman virtaus ja huoltomahdollisuudet ovat mahdollisia, mikä on yksityiskohta, joka usein unohdetaan huonosti toteutetuissa jälkiasennuksissa.

Mobiilit akustiset seulat voivat myös auttaa eristämään ajoittaisia melulähteitä, kuten kannettavia kompressoreita tai hitsausasemia.

Esimerkki tosielämästä: Toimivan tehtaan hiljentäminen

Eräässä Isossa-Britanniassa sijaitsevassa pakkauslaitoksessa operaattorit raportoivat liiallisesta tärinästä ja äänestä ikääntyvistä kuljetinmoottoreista, jotka toimivat lähellä laadunvalvontalaboratoriota. Tuotannon lopettaminen ei ollut vaihtoehto.

Jälkiasennustiimi suoritti tärinäkartoituksen , tunnisti heikot kiinnityskohdat ja asensi joustavat eristyskiskot kuljetinlinjan alle. 24 tunnin kuluessa runkoääni viereisissä huoneissa laski 7 dB(A) keskeyttämättä toimintaa.

Tällainen menestys riippuu selkeästä diagnostiikasta, kokeneista asentajista ja nopeasti kovettuvista seoksista, jotka minimoivat seisokkiajat.

Priorisoi tärkeimmät asiat

Kaikki koneet eivät tarvitse samanlaista käsittelyä. Aloita jälkiasennuksessa seuraavista:

- Jatkuvasti toimivat laitteet tai laitteet, jotka ovat miehitettyjen työalueiden lähellä

- Korotetuille kerroksille tai jaettuihin rakenneosiin asennetut yksiköt

- Koneet, joissa on paljon epätasapainoisia kuormia tai ikääntyviä komponentteja

- Paikat, joissa ammatilliset melurajat voivat ylittyä

Käytä melukartoitustyökalua tai tärinämittaria tunnistaaksesi riskialueet ja laadi sitten priorisointimatriisi käyttötuntien, altistumisriskin ja kustannus-hyötysuhteen perusteella. Tai pyydä ammattilaisen konsultaatiota ja anna meidän auttaa.

Ota yhteyttä jo tänään ja optimoi toimintasi!

UUSIMMAT BLOGIT

07.11.2025 Älykkäät anturit tekoälyn melunvaimennukseen rakennusakustiikassa

21.10.2025 Kuinka parantaa tehtaan tehokkuutta Teollisuus 4.0:ssa? Melunvaimennus!

17.10.2025 Äänieristys datakeskuksissa nestejäähdytyksen aikakaudella